Keandalan dalam Industri Pertambangan meningkat, terhindar dari unplanned downtime yang dapat terjadi secara tiba-tiba

Menghindari unplanned downtime yang dapat terjadi secara tiba-tiba adalah hal penting yang harus menjadi perhatian industri pertambangan.

Mengapa demikian?

Industri pertambangan menghadapi tantangan yang semakin besar untuk meningkatkan efektivitas peralatan secara keseluruhan dan memanfaatkan aset yang mereka miliki dengan sebaik-baiknya. Untuk mewujudkan semua ini industri pertambangan perlu melakukan improvement pada strategi pemeliharaan dengan cara melakukan kegiatan condition monitoring dengan efektif untuk meningkatkan keandalan pada peralatannya. Jika diterapkan dengan benar, condition monitoring ini dapat memberikan manfaat yang substansial. Manfaat tersebut antara lain, tingkat produksi meningkat sebesar 5-8%, tingkat recovery meningkat sebesar 2-5%, dan penggunaan energi berkurang sebesar 8-5% (Extract More from Your Operations, seperti dikutip dari EMERSON)

Dalam proses praktik pemeliharaan yang selama ini dilakukan, mayoritas selalu melalui OEM rules. Walau pada kenyataannya banyak faktor yang mempengaruhi unscheduled downtime dan wasted maintenance seperti:

- Kegagalan equipment

- Praktik pemeliharaan

- Minor production stoppages

- Perubahan shift

- Perencanaan pertambangan

- Proses pengisian bahan bakar dan pelumas.

Banyak faktor yang mempengaruhi unscheduled downtime dan unavailing maintenance.

Antara lain,

- Pengisian bahan bakar & pelumasan

- Rencana tambang

- Perubahan shift

- Penghentian produksi kecil

- Praktik pemeliharaan

- Kegagalan equipment

Penambangan dapat dilakukan di permukaan atau di bawah tanah. Lingkungan dan jenis material yang ditambang menentukan bentuk penambangan yang dibutuhkan dan peralatan yang digunakan. Baik penambangan permukaan maupun bawah tanah memiliki tiga langkah utama:

- Ekstraksi: Pengeboran, peledakan, atau penggalian untuk menghilangkan material dari lokasi utama.

- Penanganan material: Menyortir dan memuat material untuk dibuang ke area pembuangan atau lokasi pemrosesan

- Pengolahan material: Langkah terakhir: menggiling, memisahkan, menghancurkan, memurnikan, dan melebur bijih tambang atau barang lain di pabrik luar lokasi untuk mengubahnya menjadi produk jadi.

Dalam pengoperasiannya, beberapa tantangan yang dihadapi adalah:

- Changes in speed/load/direction

- Cyclic Systems

- Complex Systems

- DC motors

- Multiple reduction gearboxes

- Multiple Rolling Element Bearings

- Accessing the data

Tantangan dalam memiliki kondisi mesin yang berbeda adalah bagaimana memastikan untuk mendapatkan data dengan benar dan kemudian dikelompokkan dengan tepat.

Pada umumnya industri pertambangan memfokuskan pada tiga area penting, rotating machine, pabrik SAG, dan katup yang digunakan dalam sistem tailing. Meskipun peralatan yang dipergunakan pada tiga area ini sangat bervariasi, prinsip yang sama digunakan dalam ketiga area, bersamaan dengan tujuan bersama untuk meningkatkan keandalan.

Reliability Solution untuk Mining, metal, dan minerals

- Intelligent Field Device management

- Asset wellness management (integrated information about condition monitoring indicator).

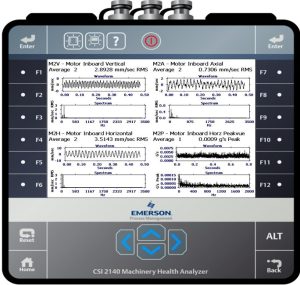

Rotating machine dalam operasi penambangan dapat mencakup motor driving pumps, compressors, dan mesin besar lainnya. Sebagai contoh, monitoring vibrasi dan menganalisis aset-aset ini dapat mengidentifikasi masalah sebelum aset-aset tersebut gagal, memungkinkan pemeliharaan prediktif serta terencana. Kita dapat menggunakan AMS 6500 untuk pemantauan online, AMS 2140 dengan analisis peakvue dan/atau Wired atau wireless vibration sensors, dikombinasikan dengan analitik perangkat lunak di tepi menggunakan Emerson AMS Asset Monitor

- Workflow & Collaboration

- Competency Development

Meningkatkan kompetensi dari engineer merupakan salah satu cara untuk meningkatkan kinerja aset. Untuk mewujudkan efisiensi, engineer harus dibekali dengan pengetahuan dan keterampilan yang diperlukan untuk mengoperasikan, mengevaluasi, dan memelihara rotating equipment dengan aman dan efisien terutama di wilayah pertambangan. Kenali jenis pengembangan kompetensi yang cocok untuk Anda/Engineer Anda disini.

Dengan menghindari unplanned downtime yang terjadi secara tiba-tiba, hal ini akan memberikan manfaat:

- Alarm dini

- Mencegah kegagalan aset kritis

- Mengurangi kerugian produksi

- Meningkatkan efisiensi

- Mengurangi biaya logistik dan pemeliharaan

- Mengurangi waktu henti karena penghentian yang tidak direncanakan

- Akurasi analisis

- Peningkatan pemantauan dan keselamatan